- Почему выбирают древесные плиты

- Фанера

- Древесно-стружечные плиты

- Гипсоволокнистый лист

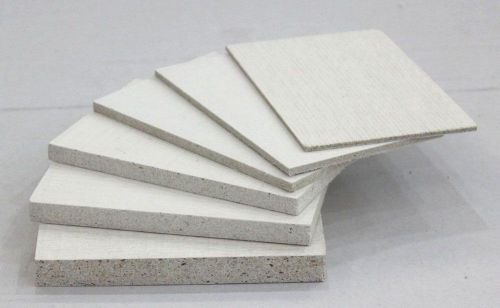

- Цементно-стружечные плиты

- Ориентировано-стружечные плиты

- Как защитить себя от формальдегидных испарений

- Цементно-стружечные плиты (ЦСП)

- Гипсокартон

- Фанера

- Бакелитовая фанера

- Стекломагниевый лист

- Древесноволокнистые плиты

- Сверхтвердые

- Твердые

- Полутвердые

- Размеры панелей под дерево для внутренней отделки

Почему выбирают древесные плиты

Древесные панели — это материалы, производимые на основе натурального дерева с различными добавками: минеральными связующими, синтетическими смолами и т.д. В результате получаются изделия с высокими эксплуатационными характеристиками, специально разработанные для решения некоторых технологических задач. Появление древесных панелей на строительном рынке обусловлено стремлением получить материал, сохраняющий все многочисленные достоинства натурального дерева, но при этом лишенный большинства его недостатков.

известно, что древесина меняет размер и форму под воздействием изменений температуры и влажности окружающей среды. Неравномерный отвод влаги приводит к растрескиванию древесины. Он также подвержен возгоранию, повреждению насекомыми и гниению. Кроме того, натуральный материал характеризуется анизотропией, то есть изменением его механических характеристик по ряду причин: в зависимости от направления волокон, породы, зоны роста, наличия и расположения дефектов и т.д.

Практически всех этих недостатков лишены древесные плиты, однако они по-прежнему сохраняют эксплуатационные характеристики натурального дерева. Технологические особенности производства позволяют изготавливать их разных размеров, в том числе в виде больших листов, что позволяет избавиться от еще одной неприятной особенности древесины, не всегда удобного «формата» материала. Панели на древесной основе более доступны, в том числе по стоимости. Они широко используются в строительстве и считаются незаменимыми при выполнении некоторых работ. Рассмотрим подробнее каждый вид материала.

Фанера

Фанера — древесный материал в виде листов, состоящий из прессованных листов шпона, плотно скрепленных между собой. Их склеивают таким образом, чтобы волокна соседних слоев были взаимно перпендикулярны. Минимальное количество листов шпона — 3, максимальное — 23 штуки. Различают однослойную фанеру, у которой толщина листов шпона одинакова, и неравномерный, с более широкими промежуточными слоями.

В зависимости от технологии изготовления фанеру различают:

- Лысый. В процессе изготовления древесина вырезается из вращающегося деревянного бруска.

- Пиленая. Используется распиленное на тонкие полосы, толщиной около 5 мм, сырье.

- Нарезанный. Используется строганный шпон толщиной до 3,5 мм.

В зависимости от породы древесины, из которой изготовлены панели, различают фанеру:

- Листопадный. Для его изготовления используют ольху, осину, тополь, клен, но чаще березу, которая отличается повышенной прочностью и красотой фактуры. Фанера из твердых пород дерева используется в строительстве, отделке, производстве мебели, автомобилестроении и т.д.

- Хвойные. Изготовлен из хвойных пород деревьев. Сырье, естественно пропитанное смолами, гарантирует лучшую устойчивость материала к влажности. Кроме того, древесные плиты из хвойных пород имеют привлекательную фактуру, легкие по весу и достаточно прочные. Их широко используют в строительстве и производстве мебели.

- Комбинированный. Изготовленный из обоих пород дерева, он сочетает в себе прочность и влагостойкость, сохраняя при этом доступную стоимость. Применяется в строительстве и производстве мебели.

Существует еще одна классификация фанеры, которая делит материал на несколько сортов:

- ФСФ или фанера повышенной влагостойкости. Его производят с использованием фенолформальдегидных клеящих смол, которые придают материалу особую влагостойкость и биостойкость. Размер досок немного меньше, чем у других марок фанеры. Материал имеет класс D4, что делает его пригодным для использования на открытом воздухе. Он также используется для внутренней отделки зданий, салонов автомобилей, дорожных ограждений, бетонной опалубки и т.д.

- ФК или фанера средней влагостойкости. В процессе склеивания шпона используются карбамидные клеи, которые придают готовой панели высокую прочность, превышающую прочность исходной древесины. Однако влагостойкость таких материалов невысокая, класс не превышает D3, поэтому их нельзя использовать для наружных работ. Биостойкость фанеры ФК также недостаточна, при продолжительном увлажнении могут начать развиваться грибки. Материал также реагирует на перепады температуры. Применяется для внутренней отделки и изготовления мебели.

- ФБ или бакелированная фанера. Плиты шпона проклеены бакелитовой краской и синтетическими смолами, что позволяет использовать материал в достаточно сложных погодных условиях. Доска из дерева прочная, обладает повышенной влагостойкостью, огнестойкостью и износостойкостью. Легко переносит резкие перепады температур. Используется в строительстве, в том числе для наружных работ, в судостроении и автомобилестроении.

- Выполнение Amazon. Материал склеен натуральным клеем альбумином. Такая пропитка делает фанеру неустойчивой к влаге, что существенно ограничивает ее текучесть. Главное преимущество бренда FBA — абсолютная экологичность, так как при его производстве используются только натуральные ингредиенты.

- БС или авиационная фанера. Шпон пропитан спирторастворимым бакелитовым клеем, который придает плитам особые свойства. Материал отличается сверхпрочностью, гибкостью, высокой эластичностью, устойчивостью к агрессивным средам, микроорганизмам и водостойкостью. Изначально он использовался исключительно при постройке самолетов и кораблей. Сегодня он также используется в строительстве, но не получил большого распространения из-за довольно высокой стоимости.

- BV. При его изготовлении используется водорастворимый бакелитовый клей. Имеет те же свойства, что и БС, за исключением влагостойкости.

- Ламинат. С одной или двух сторон облицован специальным полимерно-бумажным покрытием. Он устойчив к разрушению и коррозии, устойчив к истиранию и не допускает попадания влаги в материал. Кроме того, декоративное покрытие может имитировать любые материалы и фактуры. Используется для внутренней отделки, изготовления мебели и т.д.

Вся фанера по существующим стандартам делится на пять сортов, обозначаемых буквой Е или цифрами от одного до четырех. Критерием данной классификации является общий вид, наличие производственных брака и допустимых дефектов. Оценка Е или элита его полностью лишена, все остальное допускает ряд недостатков. Тип фанеры часто обозначают двумя символами, разделенными разделительной линией. Первый указывает степень переднего слоя, а второй — противоположный.

Несмотря на разнообразие видов фанеры, все они имеют общие преимущества:

- Износостойкость и надежность. Конструктивные особенности предполагают высокую износостойкость и прочность материала за счет разного направления волокон в слоях шпона, из которых состоит панель.

- Удобство использования. Небольшой вес упрощает установку. К тому же с материалом легко работать. Структура фанеры позволяет резать ее в любом направлении и в любом месте, что выгодно отличает доску от дерева.

- Низкая стоимость изготовления. В качестве сырья для изготовления фанеры не обязательно использовать массив дерева, отходы минимальны. Все это значительно снижает стоимость материала.

- Размерная гибкость и стабильность. Доски легко складываются и принимают различные формы без трещин и короблений.

- Хорошо сохраняет тепло.

Из существенных недостатков фанеры следует отметить:

- Недостаточная устойчивость к неблагоприятным условиям окружающей среды, особенно повышенной влажности. Штампы для наружного применения обладают большой прочностью.

- Строительные дефекты. Структурные характеристики материала делают его уязвимым для влаги. Слои дерева легко впитывают жидкость и «проводят» ее вглубь фанеры, что ослабляет клеевые связи и разрушает древесину.

- Использование в производстве плит умеренно токсичных материалов. Это актуально для влагостойких сортов фанеры. Процент вредных веществ составляет около 5% от сухого остатка и со временем снижается практически до нуля.

Стоимость материала сильно варьируется в зависимости от типа фанеры, толщины, марки и т.д. Например, цена на лист толщиной 4 мм второго сорта марки ФК начинается от 310 рублей, а плита с такими же характеристиками, но марки ФСФ будет стоить от 670 рублей.

Древесно-стружечные плиты

ДСП — это композитный листовой материал, в котором используется смесь опилок и связующего. Древесная щепа сочетается с карбамидоформальдегидной и фенолформальдегидной смолами, тщательно перемешивается и обрабатывается под воздействием высоких температур и давлений. Активированные в таких условиях вяжущие компоненты надежно связывают опилки, что позволяет изготавливать плиты различной толщины. Высокое давление делает древесно-стружечную плиту более ровной и плотной.

Существует несколько классификаций ДСП:

- По разнообразию. Главный критерий отрыва — это внешний вид тарелки. Учитывает наличие или отсутствие сколов, трещин, разводов, выбоин и выступов. Материал 1-го сорта отличается минимальным количеством дефектов, 2-й сорт допускает большие дефекты на поверхности, а изделия без сорта имеют еще более значительные повреждения.

- По количеству слоев. Доступен в одинарных, тройных и многослойных листах.

- От степени обработки поверхности. Производится грубая и полированная деревянная доска. Кроме того, различают ЛДСП, на которую нанесена меламиновая пленка в условиях высокой температуры и высокого давления, и ЛДСП с декоративным покрытием, наклеиваемым под высоким давлением.

- По уровню выбросов формальдегида. Выделены следующие элементы: материал класса E1, который содержит менее 10 мг вещества на 100 г сухого картона, и таблицы класса E2, в которых содержание формальдегида составляет от 10 до 30 мг.

- Для брендов. Критерии разделения — это показатели водостойкости, сопротивления изгибу, склонности к деформации и деформации. Есть две марки: PA, которая обладает лучшими характеристиками, и PB.

- Метод прессования. Различают экструзионные и плоские прессованные листы.

- По плотности. ДСП выпускается низкой плотности, которая составляет менее 550 кг / м3, средней плотности, значение которой колеблется в пределах 550-750 кг / м3, и высокой, которая составляет более 750 кг / м3.

- По типу внешнего слоя. Плиты производятся с крупнозернистой поверхностью, с тонкой структурой, на которую можно наносить полимерные материалы, и с обычными, с возможным покрытием шпоном.

Основными преимуществами ДСП являются:

- Высокая стойкость, превосходящая по сравнению с натуральным деревом.

- Хорошая водостойкость благодаря наличию в материале синтетических смол.

- Легкость обработки. Таблички легко резать, красить и клеить.

- Доступная стоимость.

Самый очевидный недостаток ДСП — наличие в его составе формальдегида, очень токсичного вещества. При выборе досок особое внимание следует обращать на класс эмиссии формальдегида. К тому же материал достаточно хрупкий, что не позволяет производить тонкую обработку деталей и плохо держит шурупы и гвозди, особенно при перетяжке.

Область применения ДСП очень большая. Они используются для возведения заборов и складных конструкций, обшивки и устройства крыш и стен, изготовления оснований для напольных покрытий, полов, стеновых панелей, декораций и декора, съемной опалубки, а также в производстве мебели, упаковки, стеллажи и др плиты начинаются от 650 руб за стандартный лист.

Гипсоволокнистый лист

Лист из гипсоволокна (ГВЛ) — это экологически чистый материал, изготовленный из прессованной смеси гипса и целлюлозы. Он отличается высокими техническими характеристиками: стойкостью, огнестойкостью и отличной звукоизоляцией.

Недостатком гипсоволокнистого листа является его низкая эластичность. В сложенном виде материал быстро разрушается. Перед покраской панели необходимо дополнительно обработать.

ГВЛ — универсальный строительный материал. Применяется для устройства внутренних перегородок, полов, подвесных потолков и настенных покрытий.

Цементно-стружечные плиты

Цементно-стружечная плита — относительно новый строительный материал в виде плит большого формата, который включает мелкую древесную стружку, портландцемент и специальные химические добавки. В процессе изготовления компоненты смешиваются, после чего формируют структуру платы. Более крупные фракции размещаются внутри, а более мелкие — снаружи. Такая многослойная конструкция придает материалу особую прочность. Связанная с цементом масса сжимается, получая гладкую многослойную панель.

Типы DSP включают:

- Фибролит. Для изготовления досок используется длинноволокнистая стружка, так называемая древесная вата. Материал формируется в виде теплоизоляционных плит высотой 3-15 см и плотностью 300-500 кг / м3. Это довольно мягкое, простое в обработке и биостойкое покрытие. Применяется для внутреннего утепления кирпичных и каменных полов и стен, а также для заполнения панелей и каркасных конструкций.

- Арболит. При его производстве используется мелкая стружка и опилки. Плотность материала 400-850 кг / м3. Плиты обладают хорошими теплосберегающими характеристиками. Их используют как теплоизоляторы, а также в качестве строительных материалов: панелей, кирпичных блоков, армированных листов крыш и перекрытий и т.д. Плиты арболита, используемые в качестве наружного стенового материала, необходимо покрыть защитным финишным слоем.

- Ксилолит. Он состоит из легкого бетона с опилками на магниевом связующем. Существует множество литых и листовых материалов. Отличается высокой стойкостью к истиранию, прочностью и устойчивостью к ударным нагрузкам. Для получения желаемого цвета в его состав вводят стойкие к щелочам порошковые пигменты. Его используют как материал для изготовления полов, которые по своим характеристикам не уступают камню, но значительно превосходят по теплоизоляции.

Цементно-стружечные плиты обладают рядом преимуществ:

- Высокая стойкость благодаря многослойной структуре материала.

- Низкая цена.

- Хорошая морозостойкость, водоотталкивающие и огнестойкие свойства.

- Экологичность, так как в материале нет токсичных веществ.

- Высокие звукоизоляционные характеристики.

- Простота обработки, плиты можно распиливать ручным инструментом.

- Возможность использования различных видов отделки: обивка, покраска, оштукатуривание или покрытие керамической плиткой.

- Устойчив к микроорганизмам и насекомым.

- Длительный срок службы, который составляет более 50 лет.

Недостатком CBPB считается высокая плотность, которая достигает 1,4 т / м3, что делает материал достаточно тяжелым. Один квадратный метр цементно-стружечной плиты весит примерно 14,5 кг, что затрудняет монтаж. Кроме того, пластина имеет низкую прочность на изгиб и может сломаться. При этом материал очень устойчив к продольной деформации, что делает его незаменимым для усиления каркасов домов.

Возможности DSP очень широки. Применяются для утепления зданий, для их внутренней и внешней облицовки, при изготовлении каркасных конструкций и различных влагостойких перегородок, при изготовлении сэндвич-панелей. Их можно использовать для внутренней отделки стен и устройства пола, а также для изготовления несъемной и съемной опалубки, в качестве настила под кровлю или в качестве подоконников. Стоимость листов ДСП стандартного размера начинается от 750 руб.

Ориентировано-стружечные плиты

Ориентированно-многожильное панно — это современный материал, который используется в строительстве и отделке. Содержит около 90% древесины в виде стружек и стружек, связанных водостойкими синтетическими смолами. Каждая пластина состоит из трех-четырех слоев прессованных при высоких температурах и давлениях стружки, длина которых достигает 15 см. Особенность материала заключается в том, что направление стружки в каждом слое разное, что позволяет пластинам приобретать особые свойства сила.

Промышленность производит несколько видов ориентированно-многожильных панелей:

- OSB-1 имеет низкую влагостойкость и прочность. Их используют для внутренних работ и для изготовления мебели.

- OSB-2 отличается низкой влагостойкостью и высокой прочностью. Они зарекомендовали себя в качестве перекрытий, несущих конструкций и внутренних перегородок.

- OSB-3 отличается высокой влагостойкостью и такой же прочностью, поэтому оптимален для наружного применения.

- OSB-4 обладает высокой влагостойкостью и очень высокой прочностью, что позволяет использовать их в качестве несущих элементов крыш и стен.

Кроме того, производятся ориентированные многожильные панели с ламинированной или окрашенной поверхностью, незаменимые, например, для изготовления нескольких опалубок. Листы изготавливаются также с нанесенными на торцы с двух или четырех сторон рядно-гребневыми соединениями.

Основными преимуществами OSB являются:

- Высокая прочность и устойчивость ко всем видам повреждений за счет конструктивных особенностей материала.

- Долговечность, более 50 лет, долговечность при соблюдении герметичности.

- Легкость монтажа и обработки. Сравнительно небольшой вес плит позволяет обойтись без дополнительного оборудования при установке на крышу или стены. Материал легко распиливается, сверлится и т.д. Практически не образуются сколы, трещины и неровности.

- Хорошая устойчивость к различным биологическим воздействиям и влажности воздуха.

- Доступная стоимость.

- Обеспечивает хорошую звукоизоляцию и удержание тепла.

- Большой формат плит позволяет возвести конструкцию с минимальным количеством стыков.

Главный недостаток материала — наличие в его составе ядовитых веществ. Во избежание проблем при покупке необходимо уточнить экологический класс плиты и ни в коем случае не использовать OSB, предназначенную для наружного использования, для других целей. К тому же плиты горючие и требуют подготовительных мероприятий перед декоративной отделкой. При отсутствии герметичности они могут начать впитывать воду, набухать, в результате чего конструкция деформируется и теряет прочностные характеристики.

Ориентированно-многожильные панели используются для облицовки потолков, стен и полов, устройства лестниц и полов, изготовления сэндвич-панелей, строительства каркасных домов и кровли. Применяются при выполнении вспомогательных работ, таких как установка строительных лесов, опалубки и т.д., при строительстве вспомогательных построек, заборов, дорожных сооружений и в виде конструктивных элементов мебели. Стоимость материала европейских производителей начинается от 800 рублей за лист.

Как защитить себя от формальдегидных испарений

Прежде всего, нужно использовать внутри только платы ЕО и Е1. Перед укладкой рекомендуется дать материалу устоять на открытом воздухе (вдали от влаги) около 4 месяцев, чтобы испарились пары формальдегида.

Помещение, в отделке которого использовалась OSB, должно как можно чаще проветривать и не должно перегреваться. Формальдегид очень активно испаряется при температуре выше 30 ° C. По той же причине следует избегать влажности воздуха выше 70%.

Цементно-стружечные плиты (ЦСП)

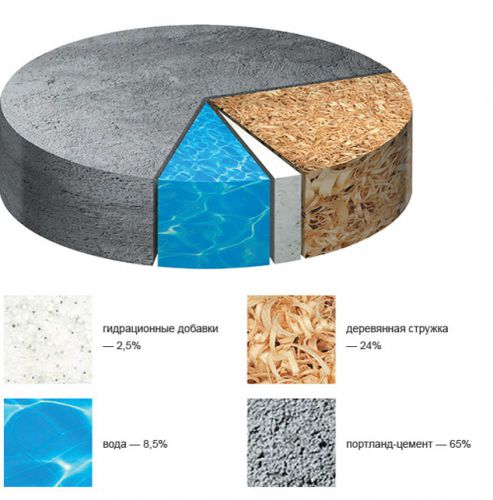

Состав DSP

ЦСП (цементно-стружечная плита) состоит примерно на одну треть из стружки и на две трети из бетона. Около 3% его объема составляют добавки, призванные укрепить плиту, сделать ее устойчивой к влаге и огню, а также «подружиться» с растительными волокнами и бетоном. Без использования химикатов эти материалы не смешиваются, в основном из-за сахаров в древесине. Важно, чтобы среди используемых добавок не было веществ, опасных для человека или окружающей среды, чтобы ЦДП смело можно было назвать экологичным.

Достоинство. ДСП — «дышащий» материал, поэтому его можно смело использовать для внутренней отделки. Его паропроницаемость 0,03 мг / (м · ч · Па) — это довольно высокие показатели.

Кроме того, ДСП отличается высокой устойчивостью к морозам и влажности. Ее нельзя назвать абсолютно водонепроницаемой, но даже если печь погрузить на сутки, ее влажность увеличится только на 7% — с 9% до 16%. В этом случае линейные размеры изделия и его толщина изменятся не так сильно, что это проблема.

Материал отлично противостоит продольным деформациям, что позволяет использовать его для улучшения несущей способности стен. Также следует отметить высокую прочность, звукопоглощение и устойчивость к атакам грибков, насекомых и мелких грызунов.

Длина плиты ЦСП варьируется от 2,7 до 3,2 м, толщина 8-36 мм, а ширина всегда одинакова — 1,25 м

Растрескивание. Прежде всего, это большой вес панелей, затрудняющий транспортировку и установку. Таким образом, плита толщиной 36 мм и длиной 3,2 м весит почти 200 кг. Однако в строительстве обычно используются панели толщиной 10-16 мм, массой не более 85 кг. С ними может работать команда из 3-4 человек.

Где это используется? Довольно часто ДСП применяется для облицовки фасадов. Плиты, не прошедшие производственную шлифовку, покрывают штукатуркой на армирующей сетке, а выглаженные — грунтуют и красят или оставляют в первозданном виде.

В конструкции каркасного корпуса плиты ДСП используются для настила полов и облицовки наружных стен

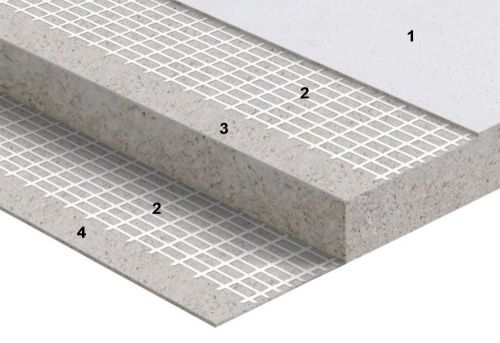

Карты DSP в напольном строительстве

Кроме того, CBPB часто используется для опалубки. Даже самые сложные формы могут быть собраны из прочных, долговечных, легко обрабатываемых и практически не деформируемых листов. Если опалубка несъемная, КСП также служит дополнительной гидравлической и теплоизоляцией.

Цементно-стружечная плита также может быть стеновым материалом. Точнее, они служат основой для сэндвич-панелей, которые позволяют собрать дом, как строитель, за несколько недель.

Этот материал подходит для покрытия грубых стен даже во влажных помещениях. Необработанные плиты оштукатуривают, оклеивают обоями, покрывают облицовочной плиткой и т.д. Из панелей большой толщины, можно соорудить внутреннюю перегородку, закрепив их на металлическом или деревянном каркасе.

Наконец, для полов используются цементно-стружечные плиты.

Гипсокартон

Основа гипсокартона (ГКЛ) — это гипсовая сердцевина. С двух сторон оклеен прочным картоном, который потом можно декорировать обоями, краской, керамической плиткой, панелями ПВХ и т.д. Длина листов обшивки от 2 до 4 м, ширина от 0,6 до 1,2 м, толщина от 6,5 до 24 мм. Область применения гипсокартона очень большая, но чаще всего его используют для облицовки стен и потолка, а также для возведения легких перегородок. Панели из ГКЛ могут крепиться к основанию специальными клеями или крепиться к каркасу шурупами.

Достоинство. С его помощью можно украсить наклонный потолок с трещинами, выровнять неровные стены или превратить крошащуюся кирпичную перегородку в идеально гладкую поверхность, готовую к покраске, оклейке обоями или плиткой. Немаловажно и то, что за облицовкой легко скрыть все инженерные коммуникации.

Огромный плюс — небольшой вес листа гипсокартона. Масса 1 м² конструкции из гипсокартона толщиной 12,5 мм составляет около 28 кг, поэтому при обустройстве комнаты можно думать только об удобстве планировки, не задумываясь, выдержат ли полы дополнительные нагрузки.

Примерно 93% массы плиты составляет экологический гипс, тот самый гипс, который долгое время использовался в архитектуре и ортопедии

Растрескивание. Главное — хрупкость, а тут, к сожалению, ничего не поделаешь. В использовании стены из гипсокартона в качестве опоры можно не сомневаться. Кроме того, нельзя нагружать его слишком тяжелыми предметами, например, подвешенной мебелью. Однако при правильно рассчитанной конструкции и правильно подобранном креплении стена из гипсокартона выдерживает нагрузки от 5 до 30 кг на крепеж.

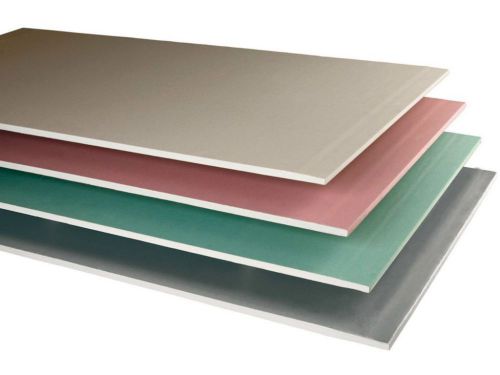

Виды гипсокартона

Существует два основных типа гипсокартона: обычный (ГКЛ) и влагостойкий (ГКЛВ). В последнюю входят добавки, значительно снижающие водопоглощение и подавляющие рост бактерий. К сожалению, такая защита не абсолютна, и материал не выдержит прямого контакта с водой, но тем не менее гипсокартон активно используется в отделке ванных комнат и кухонь. Прекрасно подойдет в качестве основы под плитку. Отличить ГКЛ от ГКЛВ можно по цвету: обычные листы покрывают серым, влагостойкий картон — зеленым.

Как обычные, так и влагостойкие плиты также выпускаются в особой конструкции, с повышенной огнестойкостью (соответственно ГКЛО и ГКЛВО). В этой модификации гипсовая сердцевина армирована стекломатом, что обеспечивает высокую стойкость к открытому пламени. Огнестойкий гипсокартон в основном используется для создания перегородок в помещениях с повышенными требованиями к пожарной безопасности.

При работе с гипсокартоном следует использовать только специализированные клеи, грунтовки и выравнивающие составы, рекомендованные производителями гипсокартона

Монтаж в гипсокартон. К достоинствам гипсокартона обычно относят удобство и скорость монтажа. Фактически за рабочий день квалифицированный техник собирает до 60 м² гипсокартонных конструкций. Но он квалифицированный. К гипсокартону сейчас не привязан только ленивый человек, а настоящих мастеров в этом деле очень мало. Результатом неграмотного монтажа становятся трещины, неровные швы, перекосы, а иногда и разрушение потолков и перегородок. Само собой разумеется, что разумнее (а в конечном итоге и дешевле) пользоваться услугами команд профессионалов, прошедших соответствующую подготовку.

4

Фанера

Это листовой материал, склеенный из трех и более слоев шпона или коры дерева. В процессе производства каждый новый слой распределяется таким образом, что волокна проходят перпендикулярно предыдущим. Это минимизирует деформацию из-за колебаний температуры / влажности и добавляет дополнительную прочность.

Сырьем для производства служат различные породы дерева, но наиболее распространены береза, ель, сосна и лиственница. Березовая фанера очень твердая, поэтому ее часто используют для отделки мебели и интерьеров. Он прочный, прочный, но при этом довольно дорогой.

Панели из сосны и ели не очень устойчивы к механическим повреждениям, но в среднем на 20% легче своих аналогов из других пород древесины. К тому же фанера хвойных пород доступна по цене.

Фанеру из хвойных пород часто используют для тяжелых работ. Например, в качестве подложки для паркета и кровельных работ

Фанера из твердых пород дерева отличается высокой влагостойкостью. Это не означает, что он абсолютно невосприимчив к воде и ее испарениям, но он устойчив к умеренной влажности. Поэтому им можно прикрыть, например, стены застекленной лоджии или одну из стен кухни, как можно дальше от раковины и плиты.

Также существует композитная фанера из твердых и мягких пород древесины. Он немного прочнее сосны и ели, но при этом стоит дешевле березы.

Качество фанеры не в последнюю очередь зависит от того, какой клей используется при производстве. Перечислим основные.

Фанера ФСФ

ФСФ (фенолформальдегид) — самый прочный и устойчивый к влаге, но в то же время самый токсичный. Издает неприятный резкий запах, который не исчезает месяцами. Эта фанера не рекомендуется для использования в жилых помещениях.

ФКМ — меламин. Влагостойкость такого материала несколько ниже, но и вреда для здоровья он наносит гораздо меньше. Ограниченное использование разрешено в комнатах и на кухне.

ФК — мочевина. Его влагостойкость крайне низкая, но при этом в составе отсутствуют агрессивные вещества. Материал практически безопасен и также может использоваться в отделке детских комнат.

ФБА — альбуминоказеин. Абсолютно не влагостойкий и абсолютно экологичный.

В ГОСТах указаны стандартные размеры фанеры — 2440 × 1220 мм, но такие большие листы создают слишком много неудобств как при транспортировке, так и в работе. Поэтому гораздо более популярны квадраты со стороной 1525 мм. Также есть изделия размером 3000 × 1500 мм, 1525 × 3050 мм и много нестандартных изделий.

Толщина фанеры зависит от качества сырья и количества слоев шпона (может быть от 3 до 21) и варьируется от 3 до 30 мм

Степень. Фанера высочайшего качества отмечена знаком E. На ней нет видимых сучков и дефектов. Сорт 1 допускает наличие трещин и деформаций не более 20 мм. Сорт 2: трещины длиной до 200, «пятна» и потеки клея площадью не более 2% площади листа. 3 сорт — червоточины диаметром не более 6 мм, общее количество дефектов не более 9 на единицу. Наконец, Grade 4 — это материал самого низкого качества. Частично переплетенные сучки, древоточцы и дефекты краев листа делают его пригодным только для грубой работы.

Наконец, качество поверхности. Фанеру можно нешлифовать, отшлифовать с одной стороны или с обеих сторон. Очевидно, что чем больше обработка, тем лучше и дороже материал.

Где это используется? Фанера отлично подходит для оригинальной, но экономичной отделки стен и потолка жилых комнат, холлов и коридоров. На кухне и, конечно же, в ванной его лучше не использовать — даже влагостойкая фанера будет колыхаться в воздухе, постоянно пропитанном водяным паром.

Помимо отделки пола, стен и потолка, фанеру часто используют для создания декоративных ширм для аккумуляторов, а также для барашков и рам

Бакелитовая фанера

Влагостойкая флотская фанера (или, другими словами, дельта-древесина) сегодня активно развивается в сфере строительства и внутренней отделки.

Этот композит изготовлен из прессованного шпона березы или сосны, подвергнут термообработке под давлением, отшлифован и покрыт бакелитовым лаком (раствор формальдегидной резольной смолы) — полимером, который структурно связан с деревом. При изготовлении фанеры деревянные пластины покрывают (или пропитывают) пластифицирующим клеем на основе того же формальдегида и складывают так, чтобы волокна в соседних слоях располагались перпендикулярно, что придает материалу особую плотность и прочность. Кроме того, он отличается отличной устойчивостью к влаге и различным химическим соединениям (маслам, слабым кислотам, щелочам и т.д.), Огнестойкостью и нечувствительностью к экстремальным температурам.

Бакелитовая фанера благодаря своим свойствам по праву может претендовать на звание универсального материала. Он не выделяет вредных веществ и безопасен, как натуральное дерево (хотя не подвержен растрескиванию и не гниет); прочный как твердый полимер; износостойкий, как сталь (но легче и не подвержен коррозии), а по плотности (1200 кг / м³) превосходит древесину дуба и сопоставим с щебнем и керамзитобетоном.

Бакелитовая фанера долговечна, может использоваться при температуре от -50 до + 50 °, спокойно переносит ультрафиолет, осадки и повышенную влажность

Бакелитовая фанера подразделяется на различные категории материалов в зависимости от сорта используемого шпона, типа клеящих смол (растворимых в воде или спирте) и метода нанесения (частичное покрытие или полная пропитка слоев древесины). Самая сильная марка — FBS, причем по мере ее убывания — FBS-1 и FBS-1A. Продукты FBV в целом имеют средние показатели сопротивления и характеризуются низкой устойчивостью к влажности, поэтому при использовании на внешних поверхностях или в среде с повышенной влажностью они нуждаются в дополнительной отделке. Для улучшения защитных характеристик такую фанеру ламинируют.

Материал выпускается по ГОСТ 11539-83 в виде листов размерами 5770 (2850, 2500) × 1250, 2440 × 1220 и 1500 × 3000 мм, толщиной от 4 до 40 мм. Прочность на изгиб, например, 18 мм FBS составляет 108 МПа по волокнам, 88,2 МПа по волокнам; такой же показатель для FBV — соответственно 98 и 78,5 МПа. Вес такого листа достигает 64,2 кг, а листа толщиной 24 мм — уже 85 кг.

При покупке материала обращайте внимание на то, обработаны ли торцы листов. Если это ФБС, то на них, а также на поверхность необходимо нанести защитный слой бакелитовой краски, а в случае ФБВ — специальную эмаль

Где это используется? Высокие эксплуатационные свойства бакелитовой фанеры, в первую очередь ее устойчивость к ударным нагрузкам и атмосферным факторам, позволяют использовать ее в строительстве как для внутренних, так и для наружных работ. Из жестких влагостойких листов ФБС можно строить легкие садовые постройки (летние кухни, беседки), навесы и подиумы, монтировать полы открытых площадок, фундаменты полов и крыш. Также их используют для облицовки фасадов каркасных домов и возведения перегородок. Для отделки потолков, полов и стен в интерьере помещений достаточно более тонких ламинированных листов FBV, которые прекрасно себя покажут даже во влажных помещениях.

Стекломагниевый лист

это композитный материал, который включает каустический магнезит (MgO), хлорид магния, древесную стружку, перлит, а также армирующий стекловолокно и цементирующее связующее. Его качественные характеристики напрямую зависят от процентного содержания основных компонентов. Следовательно, за прочность отвечают соединения магния (оптимальные характеристики дает содержание оксида и хлорида магния в количестве 40% и 35% соответственно); наполнитель частицы (15%) — по плотности; вспененный перлит (или вулканическое стекло, 5%) обладает тепло- и звукоизоляционными свойствами и высокой огнестойкостью, а стекловолокно придает материалу жесткость и устойчивость к трещинам.

Стекло-магниевая пластина секционная

Стандартный формат листов (плит) — 2440/2500 × 1200/1220 мм, толщина от 4 до 12 мм. Цвет качественной продукции — слоновая кость, розовый, сероватый, светло-бежевый, в зависимости от места происхождения сырья. Грязно-серый или ядовито-белый цвет — признак некачественной продукции. А также неплотные и отслаивающиеся концы, мелкие сколы и заусенцы по краям, хрупкие углы, неровная структура плиты.

Лицевая сторона листов мела гладкая и не требует подготовки к поклейке обоев или покраске. Чтобы сделать внутреннюю облицовку декоративной, LSU покрывают ламинированным шпоном, фольгой и пластиком, текстурируют, чтобы он мог служить финишной отделкой. Если поверхность должна быть оштукатурена или шпаклевана, лист можно устанавливать обратной стороной наружу — специально для этого его делают шероховатым, что обеспечивает хорошее сцепление со сборочными смесями.

Есть простой способ убедиться, что вы смотрите на качественную стекломагниевую пластину. Замочите кусок материала в воде на несколько часов. Если вода остается прозрачной, не стесняйтесь сделать покупку, а если она станет мутной, поищите другого производителя

Где это используется? LSU применяется для отделки потолков и внутренних стен, в конструкциях перекрытий. Эти листы используются для устройства ненесущих перегородок, фундаментных оснований вентилируемых и «мокрых» фасадов, подсистем для покрытия плинтусов и укладки кровли.

Магнезитовый лист — идеальный материал для изготовления и отделки балочных архитектурных элементов, покрытий каминов, дымоходов и технических каналов (коммуникационные и вентиляционные шахты), для отделки помещений с высокими требованиями пожарной безопасности, таких как кухни с газовыми плитами, котельные, и т.д.

Образцы влагостойких изделий прекрасно переносят повышенную влажность в ванных комнатах, раздевалках, бассейнах, поэтому они могут присутствовать здесь не только на стенах и потолке, но и в качестве материала для мебели. Такие СМЛ отлично подходят для устройства подвалов и подвалов, украшения откосов, устройства несъемной опалубки для заливки легкого бетона.

Древесноволокнистые плиты

ДВП — это материал, состоящий из целлюлозы, полученной из древесины или других растительных волокон, содержащих целлюлозу, синтетические полимерные смолы, наполнители, специальные добавки и воду. ДВП в основном производят двумя способами: сухим, с добавлением синтетических смол к измельченным волокнам, и мокрым, без добавления химических связующих.

Способ формования и обработки определяет разделение ДВП на разные виды.

Сверхтвердые

Плотность этой группы материалов достигает 1100 кг / м3. Они отличаются высокой прочностью на изгиб и растяжение. Все это дает возможность использовать сверхтвердые плиты в конструкции бронированных дверей и французских окон, для деталей встроенной мебели, а также в качестве конструкционного и теплоизоляционного материала при устройстве полов. Есть марки этого сорта:

- СТ — пластины повышенной твердости, лицевая поверхность не облагорожена.

- СТ-С — повышенной твердости, лицевой слой изготовлен из мелкодисперсной древесной массы.

Твердые

Плотность этих материалов составляет около 850 кг / м3, и они также достаточно прочны, чтобы сгибаться и растягиваться. Доступны несколько марок твердого ДВП:

- Т — листы с необработанной поверхностью.

- Т-С — лицевая сторона изготовлена из мелкодисперсной древесной массы.

- ТП — лицевая сторона окрашена.

- T-SP — передний слой мелкодисперсной целлюлозы окрашивается в процессе производства.

- Т-В — повышенная влагостойкость и необработанная лицевая поверхность.

- Т-СВ — повышенная устойчивость к влаге, лицевая поверхность изготовлена из качественной древесной массы.

Первые четыре типа далее делятся на две группы качества, А и В. Критерием разделения является уровень физических и механических характеристик. Группа А по своим параметрам несколько выше, чем группа Б. Для придания плитам более привлекательного вида их можно подвергнуть различной отделке. Окрашивают материал красками на водной основе на основе поливинилацетата, которые делают поверхность непрозрачной, или эмалями на основе синтетических смол для получения полуматовой или зеркальной поверхности. Кроме того, для имитации различных материалов плиты можно ламинировать синтетическими пленками с текстурированной бумагой внутри.

Непрозрачные панели из твердого волокна используются для облицовки потолков и стен в помещениях с нормальными условиями эксплуатации. Глянцевая и полуматовая — для отделки стен ванных комнат, кухонь, панельных дверей. Для облицовки потолков можно использовать специальные перфорированные панели, улучшающие их звукоизоляционные свойства. Кроме того, материалы марок T-SV и TV могут использоваться для полов, а также в конструкции панельных дверей для экстерьеров и балконов.

Полутвердые

Материал более известен как МДФ. Это аббревиатура от названия «Древесноволокнистая плита средней плотности» на английском языке. Он производится методом сухого прессования с добавлением смол на основе мочевины, модифицированной меламином, что значительно снижает выбросы формальдегида и делает их более экологически чистыми. При изготовлении МДФ придаются особые свойства — водостойкость, огнестойкость и биостойкость. Плиты прочные, этот показатель в 2 раза выше, чем у ДВП. Плотность материала варьируется от 600 до 800 кг / м3.

МДФ часто продается без облицовки, за исключением фасадных вариантов, требующих дополнительных затрат на отделку. Плиты используются для внутренней отделки в виде ламината, стеновых панелей и в производстве мебели. Это связано с невысокой стоимостью МДФ, его однородной структурой и простотой обработки. Плиты хорошо подходят для распиловки, сверления, фрезерования и т.д.

Размеры панелей под дерево для внутренней отделки

Размеры деревянных досок зависят от их формы. Если говорить о квадратных рейках, то наиболее распространены варианты 98 × 98 и 30 × 30 см.

Облицовка, или рейки, изготавливаются длиной от 2,4 до 3,7 м. Толщина — от 0,8 до 1,2 см, ширина от 12,5 до 30 см. Приобретение того или иного размера зависит от геометрии помещения.

Примечание! Размеры деревянных стеновых панелей разных марок могут отличаться от типовых вариантов.

Листовые виды имеют большие размеры. Стандартная длина составляет 2,44 м, ширина — 1,22 м, а толщина — от 0,3 до 0,6 см.

Благодаря своим звукоизоляционным свойствам и низкой теплопроводности деревянные панели создают в помещении комфортную атмосферу.

Переработанные деревянные панели (МДФ) постепенно вытесняют другие виды прессованных материалов. Они являются лидером по ряду основных, доступных и широких возможностей.

Основные размеры панелей МДФ различаются в зависимости от производителя. Стандартная ширина от 150 до 190 мм, толщина от 3 до 30 мм, нормальная длина 2,62 м.

Если лист толщиной 3 мм, то его вес около 16 кг. Толщина 28 мм соответствует весу 142 кг.

Привлекательный внешний вид и экологичность натурального дерева придают интерьеру нотку аристократизма.